職人に頼らない生産システム構築へ

加工・組立で活躍するキーエンスの商品群

1台のクルマは、小さなネジも含めると約3万個の部品で構成されていると言われています。これは自動車に限らず、家電や電子デバイスも同様で、1つの製品を作るには数百、ときには数万の部品を組み合わせる必要があります。ここで「加工・組立」という工程が必要になります。加工・組立には素材を溶接しつなぎ合わせたり、ネジで固定したり、配線を接続したりさまざまな工程が発生します。こちらでは、加工・組立工程におけるキーエンスのソリューション事例をご紹介します。

加工・組立の工程改善ソリューション

曲げや切削による加工、別々の部品をネジや溶接でつなぎ合わせる組立といった工程は、職人の勘に頼らざるを得ないケースが多々ありました。人間の目で確認し、状況に合わせて加工・組立を行う判断が必要不可欠だったからです。そのため人件費やコストもかかりますし、今後は少子高齢化によって職人が減少して品質を維持できなくなる可能性も秘めています。そこで求められているのが職人に頼らず、誰でも同じような加工・組立ができるシステムの構築です。

キーエンスグループでは、人間の目と経験、そして勘に頼っていた判断を自動化するために、センサを活用したファクトリー・オートメーションをご提案しています。しかし、いくら自動化できても、操作に専門的な知識と技術が必要なのでは意味がありません。誰でも直感的に操作ができ、変わらないクオリティを維持できることが条件です。

そこでソフトウェア開発のプロフェッショナルである弊社は、常にユーザビリティを意識して開発を行っています。使い込んでからの使いやすさではなく、導入してすぐに使いこなせる、初めてでも直感的に操作できるソフトウェアこそ、ユーザビリティに優れた装置だと考えるからです。このような商品開発により、キーエンス商品は業界を問わず、幅広い加工・組立工程に導入され、生産効率化に貢献しています。

商品の活用事例

キーエンス商品は、業界を問わず、さまざまな加工・組立の現場で活用されています。こちらでは、商品による工程改善事例の一部をご紹介します。

ロボットビジョンによるセル生産

~組立工程の自動化~

近年ではユーザーニーズの細分化によってセル生産が増え、作業者の負担が増大しています。ロボットに画像処理システムを組み合わせたロボットビジョンを活用すれば、基板の位置決めやネジ留め、外観検査などを無人化することもできます。従来の画像処理システムはプログラムが必要不可欠でしたが、キーエンスではプログラム不要でロボットビジョンを実現できるソフトウェアを開発。徹底的に使いやすさにこだわっていることが特徴です。

ロボットの共働化

~人間とロボットによる作業分担~

従来は自動車のウインドウ取り付けなどの工程は2人がかりで対応をしていました。しかし、センサやロボットを活用すればこのような組立工程も1人で作業ができます。人間は最終的な品質確認を、重労働をロボットが行う「共働化」によって、加工・組立の負担は軽減できます。

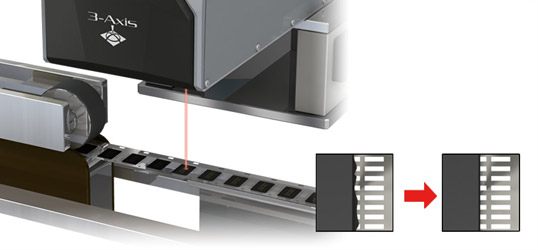

レーザマーカ

~同時に印字+バリ取りを実施~

ICチップTOP面のロットナンバー印字だけではなく、3-Axisレーザマーカを活用することにより、樹脂のバリ取り加工も同時進行できます。キーエンスでは、ICチップのような微小パーツでも高精細な印字が可能なソフトウェアを開発し、手軽にレーザマーカを取り入れられるようにサポートしています。