フロントローディングを加速させる

研究開発・設計で活躍するキーエンスの商品群

研究開発・設計の現場では、さまざまな測定機器を利用し、商品化や改良のためにデータ解析を行っています。非常に重要な役割を持つ工程ですが、グローバル競争が激化している現代の「ものづくり」では、精度に加えて生産効率まで意識した商品開発が求められ、研究開発・設計にかかる負担は増大しています。そのような研究開発・設計の現場に対してキーエンスは、FA技術を活かした商品群によるソリューションをご提案しています。こちらではその一部ではございますが、ソリューション事例をご紹介します。

研究開発・設計の工程改善ソリューション

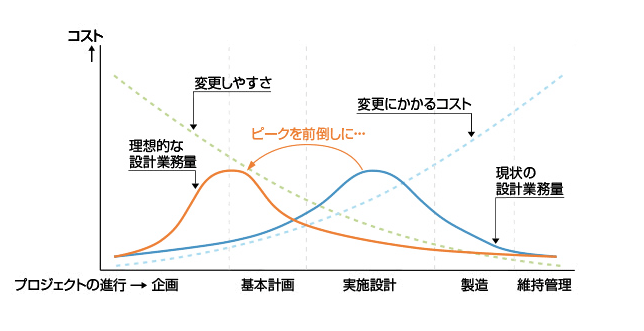

「ものづくり」の現場では、不具合が下流工程で発見されるほどコストと時間のロスが増大します。そこで近年では、研究開発・設計を重視した「フロントローディング」という考え方が広まっています。しかし、上流工程で検証を重ねれば研究者や設計者の負担が増え、納期もきびしくなります。「企画・開発に時間をかけると納期に間に合わない」「試作検証をしたいが、予算も時間も限られている」という課題を抱える企業は多く、フロントローディングの実現が困難というケースも多いのではないでしょうか? フロントローディングの必要性は理解している、しかし実現できないという矛盾に悩まれている方も多いでしょう。

研究開発・設計の現場では、顕微鏡や三次元測定器、データロガーなどの各種測定器を使用しますが、それらの機器を扱うには高度な知識と経験が必要です。さらに精密測定では温度や湿度を徹底的に管理する必要もあり、手間とコストがかかります。試作検証を行う場合は、外部の業者に依頼する必要がありコストと時間がかかります。このような負担を最小限に抑え、より正確で緻密なデータを取得し、商品化を目指すことーー。そのために当グループでは、ファクトリー・オートメーションで培った技術と経験を活かしています。

当グループでは、正確な検査結果は当たり前のことと考え、より手軽に、短時間で、誰でも同じ測定結果が得られることを目指して商品を開発しています。手間のかかっていた測定を一発で可能にした画像寸法測定器をはじめ、デジタルマイクロスコープや3Dプリンタなどは、研究開発・設計の現場の声を聞いて産まれた商品なのです。

そして、弊社は熟練度に関わらず、誰でも同じように操作できるようにソフトウェアの開発を担当。業界問わず、すべての方が直感的に扱えるユーザビリティを求めて、キーエンスと共に開発を行っています。

商品の活用事例

キーエンス商品は、業界を問わず、さまざまな研究開発・設計の現場で活用されています。商品を使用した工程改善事例の一部をご紹介します。

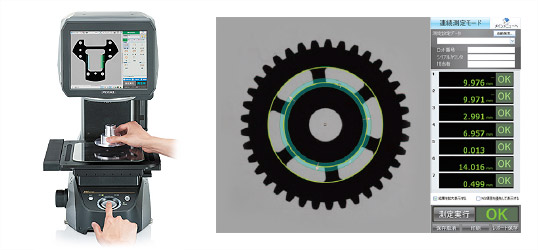

画像寸法測定器

~ボタンを押すだけで、誰でも同じ測定結果を得る~

従来の寸法測定は、ノギスやマイクロメータなどによって行われていました。しかし、人の手による測定は、数値のバラつきが発生しやすいという欠点がありました。位置決めや原点出し、治具の準備などの手間もあり、一箇所ずつ測定するため時間もかかります。そのような課題に対する答えが、画像寸法測定器です。測定対象を置いて、ボタンを押すだけで誰でも正確な測定結果を得られます。

デジタルマイクロスコープ

~「観る、録る、測る」を1台で対応~

従来の顕微鏡は、照明の選定やピントの調整が必要不可欠でした。デジタルマイクロスコープならば、それらの手間を省き、1台で「観る、録る、測る」を実現。細部の拡大観察に加え、計測やデータの保存まで1台で完了します。画像処理技術を活かし、使いやすいさに重点を置いたソフトウェアも特徴です。

3Dプリンタ

~試作の手間とコストを削減してフロントローディングを実現~

外部に試作を依頼する際、納期や金額面で設計に対する評価が不十分なケースもありました。しかし、3Dプリンタがあればこのようなケースは改善でき、手軽に試作ができます。その結果として生産工程のトラブルも減り、生産効率が高まります。業務用高精細3Dプリンタ専用ソフトウェア「Modeling Studio」は、はじめての方でも扱いやすくなっています。

データロガー

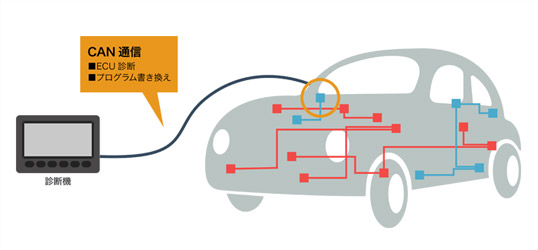

~自動車には欠かせないCANデータ収集~

現代の自動車は各種センサから得た情報をCAN通信を介してやりとりをしています。データ収集を行なう際には、マルチ入力データロガーであれば、持ち運びにも便利で手軽に活用できます。